Lista articole

Cine este responsabil cu OEE ?

Identificarea blocajelor în producție se face folosind analize profunde, furnizate de numeroase rapoarte, cum ar fi: performanța locurilor de muncă și a operatorilor, OEE, analiza ciclului de producție, utilizarea mașinilor și istoricul timpilor de întrerupere, care permit managerilor de producție să ia decizii obiective si informate.Monitorizarea performațelor mașinilor permite managerilor implicați în producție să le analizeze, interpreteze și să ia decizii...

Citeste acest articol...

Ce este Întreținerea Autonomă și cu ce mă ajută ?

Întreținerea autonomă este definită ca o strategie de întreținere în care operatorii de mașini își monitorizează continuu echipamentele, fac ajustări și efectuează sarcini minore de întreținere pe mașinile lor. Reprezintă primul pilon al strategiei TPM (întreținere total productivă).Un operator instruit în întreținerea autonomă înseamnă că are cunoștințe despre sarcinile de rutină, cum ar fi curățarea, ungerea și...

Citeste acest articol...

Capabilitatea proceselor și recepția echipamentelor

Capabilitatea procesului tehnologic reprezintă capacitatea acestuia de a realiza piese cu caracteristici în limitele toleranţelor.W.A. Shewart defineşte capabilitatea procesului ca fiind proprietatea acestuia de a asigura un câmp de variabilitate al unei anumite caracteristici măsurabile mai mic decât specificațiile.

Un proces tehnologic stabil este capabil dacă împrăştierea naturală obţinută în condiţii tehnologice cunoscute şi definită prin...

Citeste acest articol...

Aplicarea statisticii în Întreținere

Ni se întâmplă de multe ori să avem foarte multe date colectate în tabele și pe care trebuie să le interpretăm. Un exemplu îl reprezintă înregistrarea timpilor de oprire pe diferite echipamente. Știm cu toții că analiza datelor din tabele este greu de făcut și de aceea sunt de dorit reprezentările grafice. Software-ul statistic MINITAB ne oferă instrumente grafice și statistice care prelucrează aceste date într-o formă ușor de analizat....Citeste acest articol...

Beneficiile implementării 45001

Cum aminteam in articolul precedent, exista o serie de beneficii reale, masurabile in ce priveste implementarea si desfasurarea activitatii respectand cerintele Standardului ISO 45001Astfel, beneficiile cheie ale utilizarii standardului includ:

Reducerea incidentelor la locul de munca

Reducerea absentismului si a fluctuatiei de personal, ceea ce duce la creșterea productivitatii

Costuri reduse ale primelor de asigurare

Crearea unei culturi a sanatatii si securitatii in munca,...

Citeste acest articol...

Implementarea noului produs - preluarea în producţie

Preluarea proiectului în zona operațională este un proces de tranziție inițiat atunci când un proiect este finalizat sau se apropie de finalizare şi intră în producția de serie. Această trecere a unui proiect în producţie trebuie să urmeze planul stabilit cu termenele şi activităţile corespunzătoare managementului de proiect.Introducerea de noi produse pe care consumatorii și clientii le cer necesită informații detaliate, timp și resurse dedicate de...

Citeste acest articol...

Cine se ocupă de rezolvarea problemelor ?

Problemele continuă să apară atât de repede încât găsim soluții și scurtături pentru a atenua temporar punctele de tensiune - astfel încât să putem trece la următoarea problemă. În acest proces, nu reușim să eliminăm cauza rădăcină a fiecărei probleme care apare şi suntem prinși în capcana unui ciclu nesfârșit care face dificilă găsirea unor soluții reale. Sună familiar?Cu toții avem probleme cu care ne confruntăm...

Citeste acest articol...

Coachingul în proiectele Six Sigma

Six Sigma este o metodologie complexă de rezolvare a problemelor în cinci pași (Definire, Măsurare, Analiză, Îmbunătățire și Control).Încă de la începutul programului Six Sigma, pornind de la strategia abordată de Top Management, ascultarea VOC (Voice of Customer) sau VOB (Voice of Business), evaluarea problemelor și prioritizarea acestora, coach-ul este implicat în deschiderea orizonturilor managementului pentru alegerea proiectelor Six...

Citeste acest articol...

Lean în procesele de întreținere

Da, Lean este potrivit și pentru activitățile de întreținere.Întreținerea este considerată o activitate care contribuie la îmbunătățirea disponibilității, eficienței și productivității fiecărui echipament. Au fost utilizate mai multe tehnici pentru realizarea unei eficiențe mai mari în întreținere, printre care putem găsi și filosofia de întreținere Lean.

Această metodologie a permis prescrierea tehnicilor Lean adecvate pentru a...

Citeste acest articol...

Noi, roboții și întreținerea lor

De-a lungul timpului omul și-a construit unelte pentru a-și ușura munca și pentru a fi mai productiv. Acestea au fost îmbunătățite continuu și au devenit tot mai performante. Fiecare revoluție industrială a adus unelte și tehnologii noi. Pe unele dintre acestea le-am numit roboți.Scurt istoric al apariției roboților:1938 – prima încercare de realizare a unui robot în concepție antropomorfa, din partea inginerului american Wenslei (Westinghouse Electric...

Citeste acest articol...

11.03.2021- termenul de implementare ISO 45001

În fiecare zi in lume, aproximativ 6300 de persoane angajate isi pierd viata fie din cauza unor boli profesionale fie din cauza unor accidente legate de locul de munca, adica mai mult de 1 000 000 de vieti /an.Lista evenimentelor tragice petrecute la locul de muncă, în țara noastră, este din păcate, mult prea mare, ajungând să numere an de an câteva sute de astfel de cazuri, fapt care ne așează, din nefericire, pe primele locuri în clasamentele europene de...

Citeste acest articol...

Importanța maselor plastice

Masele plastice sunt o prezență constantă în viața de zi cu zi. Aceasta se datorează unor avantaje ale acestor materiale din care amintim:aspect plăcut;

posibilităţi de prelucrare uşoară şi utilaje relativ simple, productive;

rezistenţă la uzură şi purtabilitate ridicată;

baze de materii prime accesibile;

preţuri relativ scăzute

Masele plastice pot fi derivate din produși petrochimici sau din surse regenerabile (ex. bioplastice).

În țările...

Citeste acest articol...

Creșterea productivității cu Human Interface Mate (HIM)

HIM este un sistem inovator care transformă stațiile de lucru într-un mediu digital și interactiv. Reduce variațiile calitative și de productivitate din procesele manuale prin ghidarea operatorului find deci un sistem poka-yoke, adică un proces în care se pot preveni greșelile datorate factorului uman.Transformarea stațiilor de lucru într-un mediu digital se face prin:

Îndrumarea operatorului cu instrucțiuni de realitate augmentată

Validarea...

Citeste acest articol...

FlexSim – software de analiză și modelare 3D a proceselor și sistemelor

FlexSim este un software care vă ajută să vă transformați datele existente din fabrică în predicții precise pentru organizația voastră în vederea analizei unui scenariu actual sau viitor.Simulările 3D create cu FlexSim vă ajută să imitați aspectul sistemului real, astfel încât este mai ușor înţeles şi evaluat pe baza datelor ce se întâmplă în procesele actuale sau proiectate pentru optimizare.

Se pot astfel identifica...

Citeste acest articol...

Cine este responsabil de PFMEA ?

Responsabilităţi în cadrul organizaţieiAtunci când o organizaţie decide folosirea metodologiei PFMEA una din primele întrebări care apar este referitoare la responsabilitatea asupra procesului … şi de obicei după acest moment organizaţia se blochează într-un lung şir de negocieri în echipa de management, de obicei între departamentele inginerie şi calitate.

Nelămurirea apare dintr-o slabă înţelegere a ceea ce înseamnă...

Citeste acest articol...

IATF - audituri remote în perioada COVID-19

Răspândirea pandemiei de COVID-19 a afectat toate ramurile industriei, producţia automotive fiind una dintre cele mai lovite.Pe lângă problemele existente din 2019 cu disponibilitatea forţei de muncă şi scăderea comenzilor, a mai apărut o problemă mai puţin cunoscută şi discutată, realizarea auditurilor in condiții de pandemie.

Din cauza pandemiei, multe organizaţii au fost nevoite să-şi întrerupă activitatea pentru o perioadă mai scurtă sau mai lungă,...

Citeste acest articol...

Setarea obiectivelor; SMART

Companiile care doresc să obțină performanță trebuie să dezvolte o cultură organizațională bazată pe obiective. Și desigur acestea legate de evaluarea performanțelor atât pentru top și middle management cât și pentru angajați individual.Pornind de la viziunea și strategia CEO, se definesc obiectivele pe termen lung ale companiei iar acestea se defalcă ulterior în jos la nivelul structurilor organizației și în final la nivel individual.

Puterea...

Citeste acest articol...

Prioritizarea; Folosirea la maxim a oportunităților

În decursul procesului de îmbunătățire, după definirea problemei, colectarea datelor și analiza acestora, trebuie luate decizii în legătură cu alegerea unor soluții optime de a fi implementate.După găsirea cauzelor rădăcină, echipa de proiect poate genera mai multe idei de îmbunătățire, dintre acestea trebuie selectate doar câteva pe baza unei evaluări cât mai obiective.

Prioritizarea este un proces decizional, rațional care se...

Citeste acest articol...

Cât planificăm și cât lăsăm (planificat) „la întâmplare” ?

In cursurile noastre de „Planificarea Productiei” , cand ajungem la calculul capacitar al capacitatii de productie si mai ales la cat alegem sa umplem capacitatea, multi participanti au aceeasi frustrare: STIM (este 100% sigur) ca vom avea variatii in comenzile de la clienti, ca sunt probleme cu masinile si utilajele (nu functioneaza la 100% capacitate ), ca nu avem suficienti operatori suficient pregatiti, dar insistam sa planificam la capacitate teoretica (maxima)....Citeste acest articol...

Eșantionarea

Pentru realizarea unor analize, studii, grafice, sau pentru demonstrarea îmbunătățirilor după un proiect trebuie colectate date. Colectarea (măsurarea) foarte multor date poate fi uneori foarte costisitoare, ar necesita foarte mult timp și resurse. Din acest motiv, se lucrează cu eșantionarea.Eșantionul este un extras semnificativ mai mic al populației utilizate pentru a se realiza o deducție și a se raporta înapoi la populație. De obicei deducțiile cele mai...Citeste acest articol...

DOE - Ce este și scop

Studiul proceselor este esențial pentru îmbunătățirea acestora. Putem observa evenimentele pe măsura apariției lor fără a le influența. Dacă avem noroc, un eveniment interesant pentru procesul nostru poate avea loc în timpul observațiilor.Dacă nu, atunci trebuie să manipulăm proactiv variabilele de intrare, în așa fel încât să poată fi studiat efectul acestora asupra variabilelor de ieșire.

DOE (Design Of Experiment) este o metodă...

Citeste acest articol...

COPQ: Costurile Non-Calității și Six Sigma

Așa cum se cunoaște, Six Sigma este o metodologie de rezolvare a problemelor, prin care se obține îmbunătățirea calității produselor și implicit, creșterea satisfacției clienților.COPQ înseamnă costurile slabei calități (Cost of Poor Quality).

Cunoașterea COPQ permite unei organizații să determine măsura în care resursele sale sunt risipite.

Deținerea unor astfel de informații, permite unei organizații să determine potențialele economii care pot fi...

Citeste acest articol...

Alegerea proiectelor Six Sigma: O provocare

Proiectele Six Sigma abordează în general probleme mai complexe, pentru care nu se cunosc soluțiile. Inițial, la crearea metodologiei marea majoritate a proiectelor porneau de la VOC (Voice of Customer) iar în ultima perioadă, mai ales în perioadele de criză, cum a fost cea din anii 2009, s-a observat și abordarea VOB (Voice of Business) – de fapt o reducere a costurilor.Foarte multe proiecte se aleg din KPI (Key Process Indicators) de îmbunătățit.Aceștia...Citeste acest articol...

Scopul și avantajele unui sistem ANDON

În producția Lean, un ANDON se referă la un instrument care este utilizat pentru a informa și alerta lucrătorii despre problemele din procesul lor de producție.Originea termenului Andon provine dintr-un cuvânt japonez pentru felinarul tradițional de hârtie. Un Andon este una dintre cele mai frecvente forme de management vizual care este utilizat în Lean. Este un instrument extrem de eficient, deoarece permite operațiunea să funcționeze fără probleme, fără...

Citeste acest articol...

Poka-Yoke concept și beneficii

Poka Yoke este o metodă frecvent utilizată în Lean Manufacturing pentru a asigura cât mai puține erori într-un proces de producție posibil. O „poka” este o „eroare involuntară” și „yokeru” este japoneză pentru „prevenire”, deci Poka Yoke este un mecanism care previne apariţia unei greşeli sau face greşeala evidentă de la prima vedere.Poka Yoke este utilizat pentru prevenirea și rezolvarea defectelor în timpul...

Citeste acest articol...

Întreținerea Preventivă. Elemente importante pentru succesul acesteia

Întreținerea preventivă (PM) însumează activitățile care se efectuează în mod regulat la un echipament, pentru a reduce probabilitatea de a se defecta în timpul funcționării. Practic ne dorim ca echipamentul să funcționeze perfect până la următoarea oprire planificată.Implementarea intreținerii preventive presupune parcurgerea câtorva pași și anume:

1. Alegerea sistemului de întreținere pentru echipamente

2. Întocmirea...

Citeste acest articol...

Cum facem echilibrarea stațiilor de lucru ?

Echilibrarea statiilor de lucru dintr-o linie de productie se utilizeaza pentru îmbunătățirea fluxului tehnologic prin reducerea activităților fără valoare. Echilibrarea liniei consta în distribuirea muncii in mod cat mai egal intre statii.Timpul de referinta pentru balansarea operatiilor de productie este timpul de tact calculate pe baza comenzii clientului si a capacitatii disponibile.

Acest tip de proiect se realizeaza in doua etape: evaluarea situatiei actuale si...

Citeste acest articol...

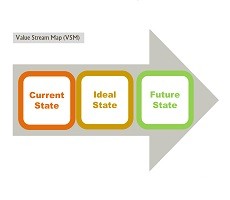

Ce este VSM / Harta fluxului valorii și la ce ne folosește ?

“Material and Information Flow Diagrams” a fost initial dezvoltata de catre Taiichi Ohno si de “Operations Management Consulting Division of Toyota” pentru a ajuta furnizorii sa invete Toyota Production System.Mai tarziu, in 1999, Mike Rother si John Shook au adaptat tehnicile Toyota si le-au transformat in ceea ce cunoastem ca “Value Stream Mapping”. Value Stream Map sau harta fluxului valorii, este o reprezentare vizuala a fluxului de proces si a...

Citeste acest articol...

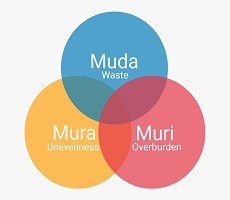

MUDA (Risipă - identificare și categorii)

Activitatile sunt impartite in doua categorii: activitati cu valoare (VA) si activitati fara valoare (NVA).Muda/risipa se definește ca fiind orice activitate care consumă resurse fără a crea valoare pentru client.

Pe langă MUDA, mai există și MURA și MURI, ambele duc insă la MUDA.

Prima înseamnă denivelare/dezechilibru intre operatii, in procese. MURI, se referă la supraîncărcarea echipamentelor sau a operatorilor.

Activitatile fara valoare adaugata (NVA) pot fi...

Citeste acest articol...

5S - Indicator de performanță pentru zona de Producție

Organizațiile folosesc KPI-uri sau indicatori de performanta, la mai multe niveluri, pentru a evalua succesul în atingerea țintelor.KPI-urile la nivel înalt se pot concentra pe performanța generală a activității, în timp ce cele la nivelul de bază se pot concentra pe procese din departamente precum vânzări, marketing, resurse umane, producție, întreținere și altele.

Pe lângă indicatorii clasici pentru zona de Producție cum ar fi Eficiența,...

Citeste acest articol...

Testarea Ipotezei: Output Continuu vs. Input Atributiv

Cateodata, in practică dorim sa fim siguri ca luăm cele mai bune decizii. De exemplu, dorim sa alegem pentru livrarile in oraș, cea mai rapida varianta dintre scuter și furgoneta.Vom folosi testarea ipotezei, o metodă de a demonstra mai presus de orice îndoială logică (“beyond reasonable doubt”) că o afirmație este sau nu adevărată.

Pentru analiza datelor sunt utilizate o serie de instrumente statistice, a căror aplicare depinde de tipul de date de intrare și...

Citeste acest articol...

Legatura dintre FMEA & Plan de control

Greseli frecvente care impiedica performantaSuntem utilizatori constiinciosi ai FMEA si ai Planului de control si totusi inca sunt probleme ? Atunci ar trebui sa fim atenti ca :

1. FMEA-ul sa fie aliniat cu Planul de control in ceea ce priveste pasii de proces.

Pasii de proces trebuie sa corespunda cu cei ce sunt definiti in Diagrama de flux. Fiecare linie din FMEA trebuie sa aiba o linie corespondenta in Planul de control, mai precis pentru fiecare risc identificat in FMEA trebuie sa avem...

Citeste acest articol...

Analiza Grafică: Pareto și Diagrama de timp

Analiza grafică este „metoda de analiză care realizează graficul preluând datele din tabelele de date”. Învățăm din interpretarea datelor despre natura procesului și de unde provin sursele de variație.Pareto Chart, numită și regula 80/20, care specifică o relație inegală între efort și efect, ne ajută să prioritizăm actiunile. Ea a fost numită așa după economistul italian Vilfredo Pareto, care a observat că 80% din bogăția Veneției era...

Citeste acest articol...

De ce să folosim Kanban ?

Kanbanul este o modalitate de descoperire a problemelor legate de procese și fluxuri de lucru, care permite rezolvarea acestora și livrarea eficienta a produselor catre client.Aceste obiective sunt atinse prin introducerea constrângerilor în sistem pentru optimizarea fluxurilor de valoare. Fluxul este în centrul atenției.

Avantajelele ar fi:

o Asigura informatii despre transport.

o Asigura informatii despre productie.

o Previne supraproductia si...

Citeste acest articol...

De ce avem nevoie de un Departament Calitate ?

Un punct de vedere: De ce avem nevoie de un Departament Calitate ?(sau de ce Productia nu poate fara Calitate)

In societate, se poate considera in general ca prevenirea incendiilor este responsabilitatea tuturor – si totusi nu se poate fara pompieri profesionisti.

Similar intr-o organizatie, indiferent de cat de Lean este si de dedicarea tuturor spre mentinerea calitatii vom avea probleme raportate de clienti. O parte din intrebarile imediate sunt:

Cui adreseaza clientul...

Citeste acest articol...

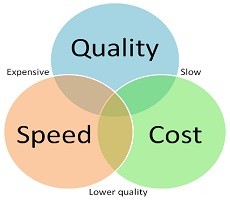

Speed, Quality, Cost - Semnificație și utilizare

Triunghiul Speed-Quality-Cost este cunoscut și sub numele de “Triunghiul de management” al proiectului (numit și tripla constrângere) care este un model al constrângerilor in managementul proiectului.Ceea ce este esențial este să echilibrezi toate cele trei, astfel încât performanța să fie vizată pentru fiecare. Nu are rost să îmbunătățiți viteza prin creșterea costurilor sau prin reducerea calității.

Mai este intalnit si sub numele de...

Citeste acest articol...

Punct de vedere: Colaborarea departamentului Producție cu serviciile suport (perspectivă logistică)

Va propun sa facem un exercitiu de imaginatie: incercati sa va imaginati un client, cel mai dificil client pe care il aveti. Acestui client adaugati-i imaginea de „foarte important”chiar daca nu este, imaginea de „mie imi trebuie si nu ma intereseaza cum faci” chiar daca prin asta genereaza costuri mai mari decat valoarea pe care o produce, un client care are niste indicatori masurabili definiti pentru activitatea sa si pentru a-si atinge acei indicatori nu ii pasa de...Citeste acest articol...

SigmaXL - printre cele mai populare programe pentru prelucrări statistice

Ați încercat să lucrați cu SigmaXL? Dacă nu, este timpul să-l încercați. Este un software care vine ca și ‘Add-in tool’ la bine-cunoscutul Microsoft Excel. Așadar dacă stapâniți bine Excel-ul atunci înseamnă că vă veți acomoda foarte ușor să utilizați SigmaXL.Sigma XL vine cu seturi complete de instrumente grafice si statistice utilizate în proiectele Six Sigma.

Ca și instrumente grafice pot aminti: SPC Control Charts, Pareto...

Citeste acest articol...

Testarea Ipotezei: Principii de bază

Pe parcursul procesului de rezolvare a problemelor, mai ales în cadrul proiectelor de Six Sigma, suntem puși în situația de a dovedi statistic relații dintre diverse ieșiri din procese și parametri care se bănuiește că îi influențează. Relația de cauzalitate se bazează în statistică pe ceea ce se numește testarea ipotezei.De exemplu: dorim să îmbunătățim duritatea unei piese metalice si factorul potențial este viteza de răcire.

Testarea...

Citeste acest articol...

De ce să folosim SMED ?

Conceptul de SMED a aparut la sfarsitul anilor 1950 si inceputul anilor 1960. El a fost dezvoltat de catre Shigeo Shingo impreuna cu Mazda, Mitsubishi, Toyota. Necesitatea implementarii unei metode rapide si eficiente de schimbare a venit in urma analizei procesului de injectare/presare a componentelor auto. Prin implementarea SMED, conceptul de produtie s-a schimbat oferindu-le flexibilitate si reducerea costurilor de productie.Single Minute Exchange of Die sau pe scurt S.M.E.D. : este una...

Citeste acest articol...

Programe statistice profesionale: MINITAB

Minitab este un software puternic de analiza a datelor și reprezentare grafică folosit la nivel Mondial.Minitab ajută companiile să monitorizeze tendințele proceselor, sa aplice foarte usor cerinte din industria auto/aero (SPC,MSA) și să rezolve chiar si cele mai complexe probleme.

Principalele utilizari:

Analiza grafică (Histograma, Boxplot, Dotplot, Bar Chart, Time Series Plot, Pareto Chart, Graphical Summary etc),

Testarea normalității și identificarea tipului de...

Citeste acest articol...

A3 problem solving

Procesul A3 este un instrument de rezolvare a problemelor. Toyota a dezvoltat acest sistem pentru a favoriza învățarea, colaborarea și creșterea personală a angajaților. Termenul „A3” este derivat din dimensiunea specială de hârtie folosită pentru a contura idei, planuri și obiective pe tot parcursul procesului A3.Pasi in realizarea imbunatatirii prin A3:

Identifica problema sau nevoia.

Înțelegeți situația / starea actuală.

Dezvoltați starea...

Citeste acest articol...

8D Problem Solving? Procedura ?

Se intampla des ca in procesul de productie sa avem probleme de calitate, de flux, de timp de ciclu, de organizare, de aprovizionare, etc. In literatura de specialitate au fost dezvoltate mai multe instrumente care definesc metodologii pentru rezolvarea problemelor mai mult sau mai putin complexe in functie de dificultatea acestora. Evident si ‘pretul platit’ pentru aplicarea acestor metodologii variaza in functie de instrumentul ales.Analizand aceste metodologii de rezolvare a...

Citeste acest articol...

Chiar ne trebuie procedura pentru MSA ?

Companiile de productie de astazi colecteaza o cantitate mare de date, prin masuratori si inspectii, pe baza carora vor fi luate decizii cu impact asupra proceselor si afacerii in general.Inspectiile realizate fie automat(tot mai dese) fie de catre personalul specializat, pot genera insa si decizii eronate, cu efecte in cresterea artificiala a defectelor sau trimiterea produselor neconforme catre clienti. In ambele situatii pierdem bani si chiar clienti.

Pentru a preveni aceste neplaceri, se...

Citeste acest articol...

Ce ar trebui sa conțină o procedură SPC?

Cunoscand faptul ca toate procesele de productie prezinta o anumita variatie, acum aproximativ 100 de ani Walter Shewart a descoperit o modalitate de a distinge intre cauzele comune si cauzele speciale de variatie a unui proces. De asemenea, Shewart a inteles pericolul actiunilor “pompieristice” de a reactiona si actiona in functie de unde se situeaza valorile individuale fata de tolerantele unui proces.Aceasta descoperire a lui Walter Shewart, impreuna cu metodele dezvoltate...

Citeste acest articol...

Eficientizarea Activităților în Depozite

Avem suficiente resurse? Raspuns corect: Nu stiu!Eficienta inseamna masura in care efortul sau resursele consumate genereaza valoare unui proces.Cat de eficiente sunt activitatile definite in depozitele dumneavoastra? Pentru masura eficienta in activitatile logistice trebuie sa avem in primul rand definite procesele si activitatile in depozite – le avem?

Sunt persoanele responsabile calificate pentru acele activitati? Sunt timpi definiti pentru fiecare activitate (normari) si...

Citeste acest articol...

Dynamic Array – FILTER

Pentru extragerea unei informații dintr-un tabel după unul sau mai multe criterii putem utiliza Advanced Filter. Este o soluție destul de bună dar are o problemă foarte mare: nu se actualizează. Atunci trebuie să intervenim cu un macro, eventual și un buton de “filtrare”.Soluția Dynamic Array este mult mai simplă și mult mai “dinamică”: FILTER.

Articol dedicat doar utilizatorilor de Office 365.

Aici aveți fișierul folosit pentru exemplificare:...

Citeste acest articol...

Automatizarea proceselor de birou

Zilele acestea mai mult decât oricând ne-am dorit ca o parte din activitățile desfășurate chiar și acasă să fi fost automatizate. Lucrul de acasă nu este chiar ușor, iar necesitatea ca o parte din activitățile noastre de birou să fie automatizate a devenit mai acută.Chiar dacă lucrăm de acasă tot avem o serie de lucrări repetitive sau consumatoare de timp (citirea email-urilor, extragerea de date din email-uri, răspunsul la email-uri, obținerea de...

Citeste acest articol...

Planificarea Producției – Pierdere ȘI Profit!

Planificarea Productiei este creierul unei unitati de productie, Productia reprezinta forta (sistemul osos si muscular) iar Logistica sistemul circulator care plimba materialele acolo unde este nevoie de ele, alimentand si curatand „organismul”. De aceea este foarte important ca Planificarea Productiei sa primeasca informatiile cat mai corecte si la timp, deoarece informatia este materia prima a Planificarii, produsul finit fiind o planificare a productiei corecta.Planificarea...Citeste acest articol...

Optimizarea Folosirii Spatiului in Depozite – Cum sa obtii mai mult cu aceleasi resurse?

Atat in Productie cat si in afara zonei de productie una dintre resursele cele mai costisitoare este spatiul. Cand intram in zona de Logistica si vorbim de depozite si de spatii de deservire a depozitelor (cai de acces, rampe de incarcare/descarcare, zone de parcare si asteptare) spatiul pare din ce in ce mai important si mai costisitor. Daca in zonele de productie avem departamente si functii dedicate care se ocupa de spatii (layout in productie, spagetti diagram, VSM) pentru optimizarea...Citeste acest articol...